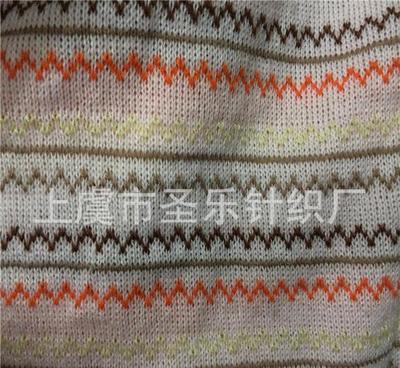

在經緯編布制造行業中,工業洗衣機作為后整理工序的關鍵設備,其洗滌操作的精細度直接影響布料的最終品質與性能。一套標準、科學的洗滌流程不僅能有效去除織造過程中殘留的油劑、漿料、灰塵等雜質,還能改善織物的手感、光澤與尺寸穩定性。以下將詳細介紹工業洗衣機洗滌經緯編布的操作詳情。\n\n一、洗滌前的準備與評估\n1. 布料分類:根據經緯編布的原料成分(如棉、滌綸、錦綸、混紡等)、織造結構(平紋、斜紋、羅紋等)、顏色深淺及污漬類型進行嚴格分揀,避免因染色或纖維特性不同導致的交叉污染或損傷。\n2. 設備檢查:確認工業洗衣機內滾筒清潔無殘留,檢查進水閥、排水閥、加熱系統、洗滌劑投放裝置等是否運轉正常,確保水溫、水位、轉速等參數可精準控制。\n3. 工藝設定:依據布料種類和洗滌要求,預先設定洗滌程序,包括主洗溫度(通常棉織物在60-80°C,化纖織物在40-60°C)、洗滌時間、漂洗次數、脫水轉速及烘干參數等。\n\n二、核心洗滌操作流程\n1. 預洗處理:對于含漿料或重污漬的經緯編布(如坯布),常進行預洗。采用常溫或中溫水,加入少量滲透劑或乳化劑,短時間運行,以初步潤濕纖維并松散部分污垢,為后續主洗創造條件。\n2. 主洗階段:這是去除污漬的核心環節。根據布料特性,投入適量的專用洗滌劑(如退漿劑、精練劑、皂洗劑等)和助劑(如軟水劑、防皺劑)。通過加熱與機械力(滾筒轉動產生的摔打、摩擦)的協同作用,徹底分解和剝離纖維上的油污、漿料及雜質。此階段需嚴格控制溫度與時間,以防織物收縮、變形或損傷。\n3. 漂洗與中和:主洗后需進行多次漂洗,以徹底清除布料中殘留的洗滌劑和雜質。通常采用逐次降溫的清水漂洗,最后一次漂洗可加入少量酸劑進行中和,使織物恢復至適宜的pH值(通常接近中性),確保后續染整工序的順利進行及織物對人體皮膚的安全親膚性。\n4. 脫水與后處理:通過高速脫水(轉速需根據織物強度設定,避免產生永久折痕或變形)去除大部分水分。部分高端或特殊要求的經緯編布,脫水后可能還需進行柔軟處理(通過加入柔軟劑改善手感)或抗靜電處理。\n5. 烘干與整理:將洗滌脫水后的布料轉移至烘干機或展布機,在適宜溫度下烘干至規定含水率。烘干過程需注意溫度均勻性,防止局部過熱導致纖維脆化或色變。烘干后,布料應平整無皺,便于后續的驗布、打包或直接進入下一道染整工序。\n\n三、關鍵控制要點與注意事項\n1. 水質管理:洗滌用水宜采用軟水,防止水中鈣鎂離子與洗滌劑結合形成皂垢,附著于布面影響品質。\n2. 化學品選用:必須使用適用于經緯編布材質的專業紡織助劑,并準確計量,避免使用不當導致織物損傷、褪色或手感變差。\3. 機械力控制:滾筒轉速與轉動方式(正反轉交替)需根據織物厚度和強度調整,過強的機械力可能導致織物起毛、勾絲或尺寸變化。\n4. 溫度與時間匹配:遵循“低溫長時間”或“高溫短時間”的科學原則,在保證洗凈效果的同時最大限度保護纖維。\n5. 安全與環保:操作人員需經過專業培訓,遵守設備安全操作規程。應關注洗滌廢水的處理與排放,符合環保要求。\n\n在經緯編布制造中,工業洗衣機的洗滌操作是一項融合了紡織工藝、化學知識與設備工程技術的系統性工作。精細化的操作管理不僅能提升布料的潔凈度與內在品質,更是保障最終紡織品附加值、滿足市場高端需求的重要環節。

工業洗衣機在經緯編布制造中的洗滌操作詳解

更新時間:2026-01-12 03:40:02

如若轉載,請注明出處:http://www.qp51y.cn/product/965.html

PRODUCT

產品列表